MES质量模块助力企业实现信息化质量管理

当下生产制造企业的目标是,提高生产效率,提高产品质量、降低产品成本、提高客户满意度以实现公司效益最大化。在生产过程中有效的实施质量管理,使产品质量在得以保证的基础上持续的改进和不断的提高,是企业对质量管理的基本目标。

MES系统质量管理模块是遵循动态质量管理要求,从目标设定、计划执行、过程检查、缺陷处理等全过程有较完整的应用模型,是制造执行系统的重要组成部分。在过程中进行质量监控,并建立质量追溯实时分析,在过程中进行质量监控,减少产品生产过程中的“质量波动”,事先消除质量隐患,降低返工和报废成本,从而提高车间制造过程质量。

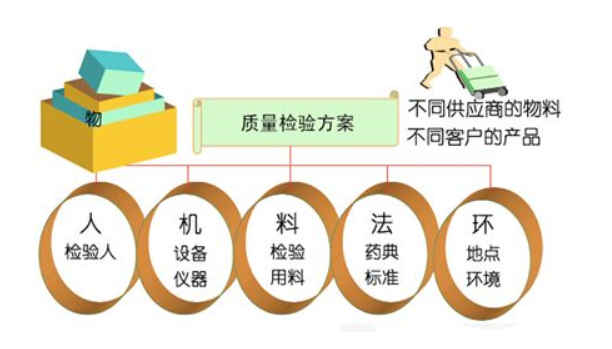

(1)质量检测

来料检测:检验员根据货品情况选择抽检、免检等方式,对来料进行检验,系统自动调用该零件所有的检验标准,系统记录检验结果,对不合格产品以企业设定的条件进行退货或其他业务操作,对物料的质量进行管控,对供应商的送货质量信息进行统计,以供企业进行对供应商的考核。

零件所有规定的检验条目和检验标准,根据检验员采集到的数据,MES系统会根据质量特性标准自动进行质量合格与否判断,对不合格品会触发不合格品处理流程,如:在线维修、报废。

出货检验中,根据产品分批原则,自动对产品划分批量,进行抽检,根据抽检结果判断是否达到放行标准;如合格则放行,不合格则整批及时返工或返修,直至检验合格。

(2) 质量分析和预警

统计分析图表可以直观的反映产品的质量情况,系统可以对相关数据自动处理,根据客户要求反应质量一次通过率及产品缺陷表现等数据分析结果。根据预设的质量警戒线,对质量异常进行及时预警。另外,系统可以对生产线部分的产品质量检测并建立质量柏拉图分析,故障率、不良品统计等等。对车间生产的质量情况按日、月、年、人、设备、日期等条件自动生成报表文件,提供给上级部门或其他相关部门(如技术部门、绩效部门)参考利用。

(3) 质量控制

通过系统事先设置,在采集过程中对产品、人员、设备、工艺、技术、环境的符合性做相应的质量控制。

基于MES的质量管理对生产过程中数据进行收集于分析,建立完整的产品档案,实现与其他模块的信息共享和底层控制的有效集成,通过信息流集成和控制集成,对生产全过程进行实时的质量监控,从而实现闭环质量控制。

注:部分图片和内容来源于网络,如涉及版权问题请联系进行删除。